Definir el layout del almacén es el primer paso en el

trabajo de diseño de la instalación. La distribución del espacio es aparentemente una cuestión sencilla, pero resulta complicada de resolver en la práctica. En este

artículo se definen los principales factores que es preciso considerar, así como un ejemplo de layout de almacén con una distribución en seis áreas diferenciadas.

Generalmente, el diseñador de un almacén se suele encontrar con un espacio en el que ciertos factores suponen una seria limitación sobre la superficie disponible. Es por

ello que la distribución ha de ser cuidadosamente estudiada.

Cuando se ha de decidir la disposición que ha de tener un almacén, tanto interna como externa, pueden darse tres diferentes situaciones que pueden hacer necesaria una

diferente asignación de espacios, como son la instalación de nuevos almacenes, la ampliación de los ya existentes o la reorganización de los que actualmente están en

servicio.

La última de estas tres situaciones no implica, para su resolución, la necesidad de tomar decisiones de mucha trascendencia que afecten a medio y a largo plazo al

desarrollo del negocio.

No obstante, cualquiera que sea la situación, la distribución general de una instalación debe ser acorde con un buen sistema de almacenamiento, que no es otro que aquel

que cubre estas necesidades: el mejor aprovechamiento del espacio, la reducción al mínimo de la manipulación de las mercancías, la facilidad de acceso al producto

almacenado, el máximo índice de rotación posible, la flexibilidad máxima para la colocación del producto y la facilidad de control de las cantidades almacenadas.

Para conseguir esos objetivos, primero se ha de efectuar una distribución planimétrica, lo que se conoce más habitualmente con el término

inglés lay-out, es decir, el diseño de un almacén plasmado en un plano.

El lay-out debe realizarse respetando, ante todo, las reglas básicas del buen almacenamiento que se han citado, además de evitar zonas y puntos de

congestión, facilitar las tareas de mantenimiento y determinar los medios necesarios para obtener la mayor velocidad de movimiento posible, lo que conllevará la reducción

de los tiempos de trabajo.

En el diseño de la distribución deben estar perfectamente definidas las siguientes zonas:

A. Zonas de carga y descarga

B. Zona de recepción

C. Zona de almacenaje

D. Zona de preparación de pedidos

E. Zona de expedición

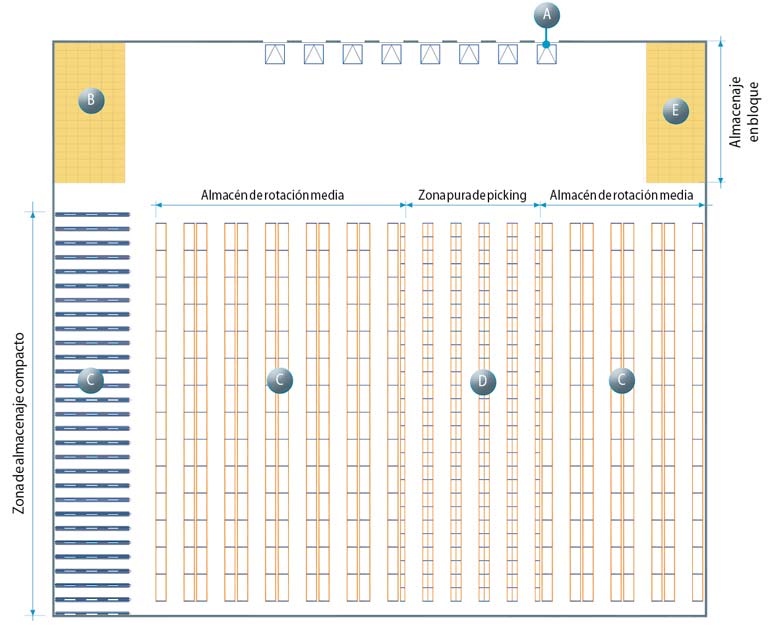

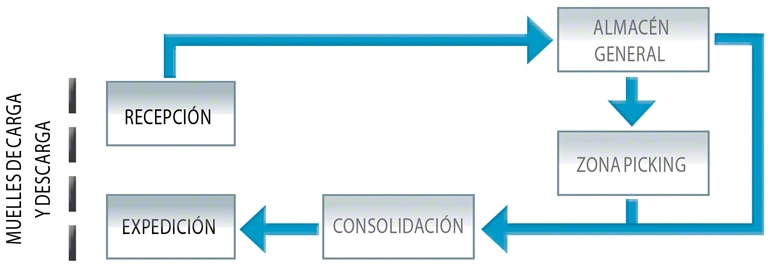

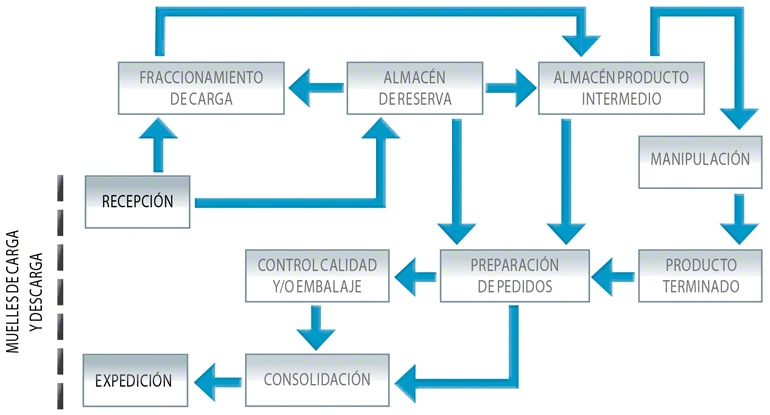

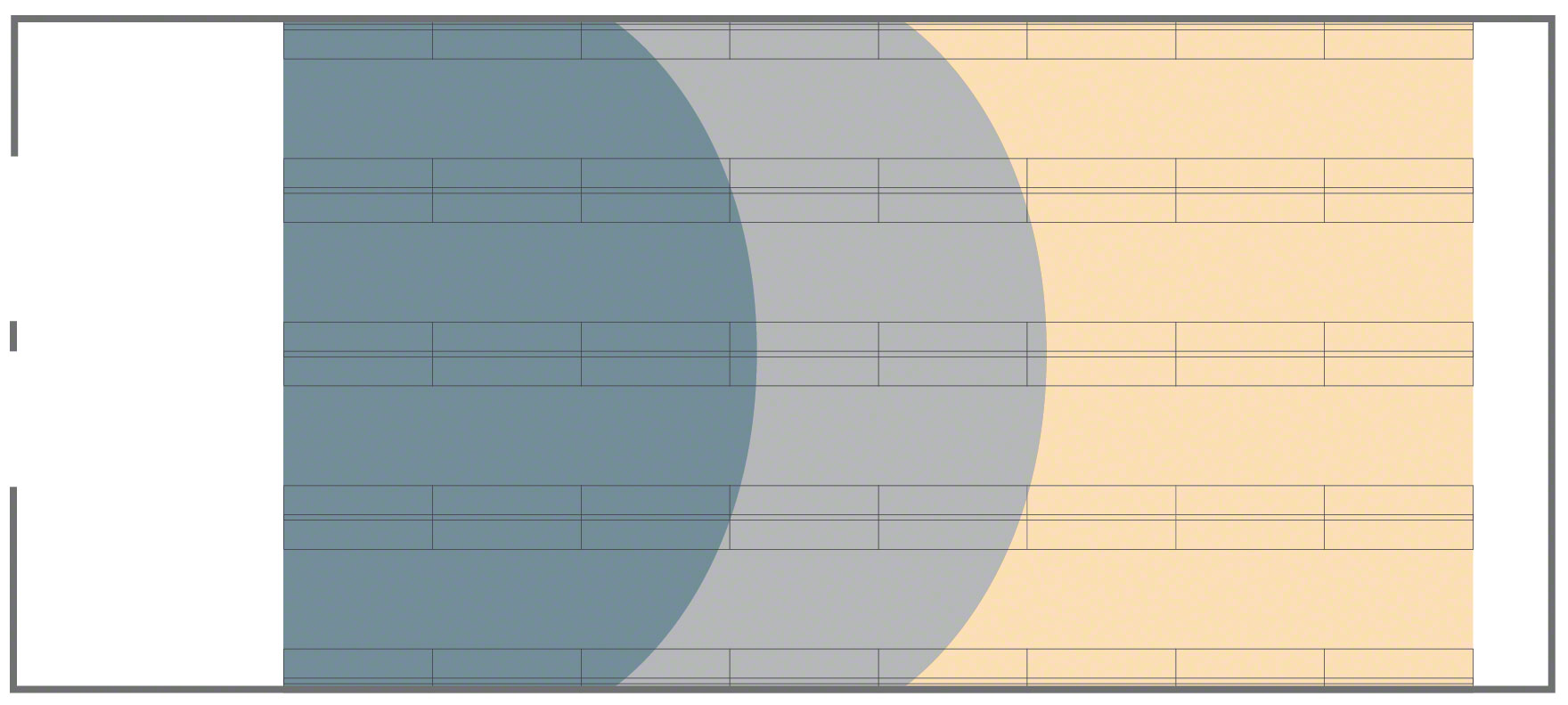

Un ejemplo de un lay-out en el que se han tenido en cuenta todas estas áreas es éste:

Zonas de carga y descarga (A)

Las zonas de carga y descarga, normalmente situadas en el exterior del almacén o combinadas con éste, son aquellas a las que tienen acceso directo los camiones o vehículos

de transporte y reparto de mercancías.

En un almacén bien organizado es conveniente separar estas actividades del resto de la instalación, disponiendo, para ello, de espacio suficiente para la carga y descarga.

Esta zona puede estar integrada en el almacén o ser independiente.

Muelle con andén adosado a un almacén..

Muelle con andén intermedio en cámara frigorífica.

Zonas de carga y descarga integradas en el almacén

Si las áreas dedicadas a la carga y descarga están construidas directamente en los lados del almacén, de forma que el depósito y recogida de la mercancía se realiza sin

necesidad de efectuar ningún tipo de rodeo, se dice que están integradas en la instalación. Su principal ventaja es una mayor velocidad en el manejo de la carga, por lo

que su utilización es preferible a las opciones no integradas, siempre que se disponga del espacio suficiente para ello.

Los camiones son adosados al almacén por medio de muelles, que o bien pueden quedar separados del edificio por un andén o bien estar habilitados en éste con una puerta de

acceso.

Los muelles separados con andén intermedio están indicados

en aquellas situaciones en las que así se aconseje por la naturaleza de la mercancía, la conservación del medio ambiente interno o la seguridad del material almacenado.

Un ejemplo de aplicación característica de este tipo de muelles separados son las cámaras frigoríficas, en las que es necesario evitar, a toda costa, la pérdida de frío

que podría ocasionar un muelle unido con una puerta de acceso. Sin embargo, hay otras muchas circunstancias en las que este diseño es preferible, especialmente en los que

la seguridad del almacén pueda estar comprometida.

Los muelles unidos al edificio permiten que los camiones

se acoplen directamente al muro del almacén. Para evitar modificar el ambiente interno de la instalación, sus puertas de acceso deben estar provistas, como mínimo, de un

sistema de cierre hermético. Éste puede ser metálico o con fuelle de abrigo.

Muelles con acceso directo al interior del almacén.

Los accesos con cierre metálico están provistos de un sistema manual o automático que actúa sobre una barrera plana que puede ser fija, plegable o enrollable (como se

ilustra). Se abre cuando se va a adosar un camión y se cierra cuando el vehículo ha terminado la operación. Si el sistema de cierre es automático, la conservación del

ambiente interno es más efectiva.

Las puertas con fuelle de abrigo son aquellas que, además de estar provistas de cierre metálico, están dotadas de un túnel que abraza el camión cuando éste se acopla a la

entrada, de tal manera que el ambiente interno se ve menos afectado por el externo.

Puerta con fuelle de abrigo.

Puerta seccional.

Puerta enrollable.

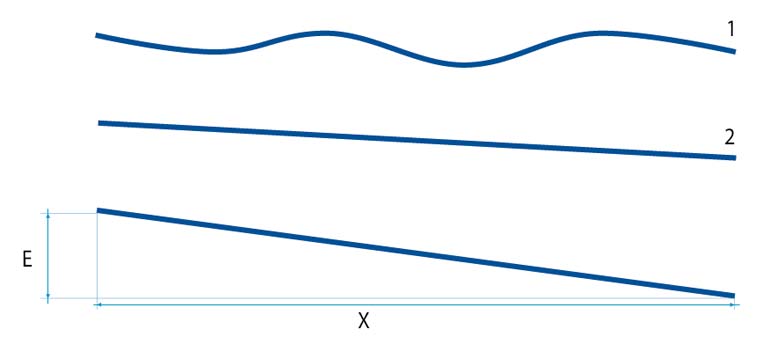

Cuando se diseñan este tipo de zonas de carga, es aconsejable plantear que el suelo del almacén quede elevado por encima del nivel de circulación de los camiones. También

se pueden diseñar zonas de carga y descarga en las que los camiones se introducen en un foso, pero el movimiento y las operaciones se ejecutan con mayor celeridad si el

almacén se halla más elevado.

La diferencia de nivel se puede lograr de diversas formas, por lo que no es imprescindible colocar la planta del edificio a una mayor altura. Por ejemplo, se puede llevar

a cabo una reducción general de la zona de circulación de camiones, creando así un descenso progresivo que evite las rampas pronunciadas, que son, en definitiva, las que

dificultan las maniobras y retardan el movimiento.

Vista de un muelle en foso.

A la hora de fijar esta diferencia de nivel, se pueden producir dos circunstancias, en función de si los camiones que van a acceder a las zonas de carga y descarga son

propios o ajenos.

Si a las zonas de carga y descarga siempre van a acceder única y exclusivamente camiones propios, con una altura de caja exactamente igual en todos los casos, se puede

fijar con precisión la diferencia de nivel sin necesitar nada más.

Cuando, por el contrario, los camiones que van a acceder a estas zonas son ajenos, de distintos orígenes y por lo tanto con diversas alturas de caja, se precisa la

instalación de algún sistema que ajuste la diferencia de nivel.

Transpalet.

En general, es imprescindible disponer de algún sistema de ajuste, porque incluso cuando se usa una flota propia, en la que en teoría no existe diferencia de altura entre

los vehículos y el muelle, en la práctica ésta siempre existe.

Una de las razones de que esto suceda es que las ballestas de los camiones van cediendo con el paso del tiempo, bien porque con diferente carga la altura varía o, lo que

es más habitual, porque la evolución de la compañía obliga a la adquisición o alquiler de otros transportes. En definitiva, la diversidad de alturas en las cajas de los

vehículos es prácticamente inevitable.

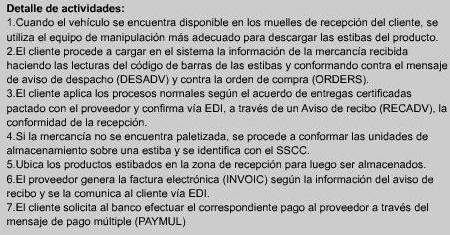

Para salvar estas diferencias de nivel se pueden utilizar medios mecánicos o hidráulicos. Los primeros están basados en la utilización de puentes o pasarelas, normalmente

metálicos, que se colocan de forma manual entre el muelle y el camión. La finalidad de estos elementos es que las carretillas elevadoras, transpalets o cualquiera de los

otros medios mecánicos que se utilizan para la carga y descarga de camiones, puedan entrar y salir del vehículo.

Otra opción es el uso del segundo sistema que se ha citado y que está constituido por una plataforma metálica, dotada de uno o más cilindros hidráulicos. Este elemento

facilita el acceso actuando de rampa –cuando está integrado en el propio muelle– o eleva y baja el camión. En la imagen se ilustra la segunda opción, con la plataforma

integrada en el muelle.

Plataforma individual.

Plataforma integrada.

Zonas de carga y descarga independientes

Este tipo de áreas están localizadas fuera del almacén, aunque siempre dentro de su entorno (su terreno, se podría decir). Son llamadas así porque su funcionamiento es

totalmente independiente del almacén propiamente dicho. Normalmente están formadas por una gran explanada a la que los camiones tienen acceso directo. Los vehículos se

sitúan de tal manera que puedan ser cargados o descargados mediante el empleo de carretillas elevadoras.

Esta modalidad es utilizada preferentemente en aquellos almacenes en los que sólo se realiza una de las dos funciones, es decir, o sólo se carga o sólo se descarga

mercancía. Esta peculiaridad permite conseguir la velocidad de manejo necesaria, ya que el no tener que adosar los camiones a los muelles, el tiempo empleado en la

colocación de los mismos se reduce. Además, de este modo, el proceso de carga y descarga de la mercancía es totalmente independiente del ciclo de trabajo del propio

almacén.

En estas zonas, las operaciones de manipulación de la mercancía en los camiones se pueden realizar por el lateral del vehículo o por su parte trasera. Si se lleva a cabo

por el lateral, se utilizan carretillas elevadoras, tal y como se ilustra en la imagen de la izquierda:

Carretilla manipulando la mercancía lateralmente.

Acceso mediante rampa.

Si, por el contrario, la operación se efectúa por la parte trasera del camión se puede ejecutar de dos maneras distintas. La primera de ellas es acceder al camión con carretillas, mediante rampas. Éstas son, normalmente,

metálicas y se adosan al camión, bien manualmente, bien mecánicamente. Existe una gran variedad de estos elementos en el mercado, aunque en la actualidad suelen emplearse

dos, las rampas modulares y las adosadas a los muelles de descarga.

Las rampas modulares son estructuras metálicas provistas de una superficie de rodadura de tipo antideslizante, que puede ser fija –para situaciones en las que los camiones

tengan la misma altura– o móvil para vehículos de diferentes alturas.

Por otra parte, las rampas adosadas a los muelles de descarga se habilitan mediante una obra de ladrillo u hormigón, que igualmente puede tener una altura fija o variable;

en este último caso, su construcción es similar a la de los muelles de carga y descarga integrados que se han descrito anteriormente.

La segunda opción para realizar la carga o descarga de los

camiones por su parte trasera es mediante deslizadoras

mecánicas. Con este sistema no es necesario acceder al interior de la caja del vehículo para efectuar las operaciones, sino que se instalan unos carriles que

permiten deslizar la mercancía a lo largo del interior del camión y el movimiento se lleva a cabo mediante el empuje de unas cargas sobre otras.

Carga automática mediante elementos deslizadores.

El proceso comienza con la colocación de una o varias unidades en la entrada del vehículo y éstas se empujan con una segunda tanda hasta llevarla a la posición que ocupaba

la primera. De esta forma se van acumulando las cargas, una tras otra, hasta llenar la caja del camión.

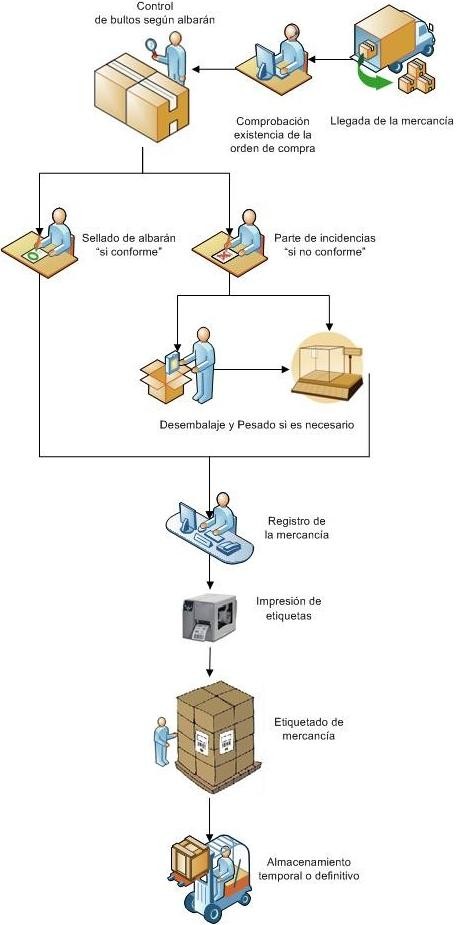

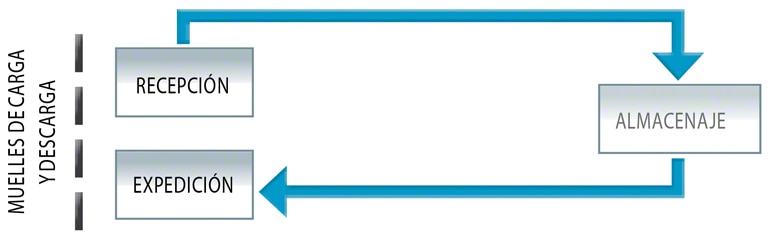

Zona de recepción (B)

La zona de recepción debe estar situada de la manera más independiente posible del resto del almacén, con el fin de poder realizar en ella no sólo la recepción de la

mercancía, sino también su control de calidad y su clasificación.

Zona de recepción

Una vez que se comprueba que el envío recibido responde a las características y calidad solicitada, se procede a la determinación de la ubicación de la carga dentro del

almacén.

Dependiendo del tipo de almacén, puede ser que sea preciso o no realizar una labor de transformación de las unidades recibidas, en cuyo caso habrá que dimensionar esta

zona adecuadamente para permitir esta función. Por ejemplo, puede ser necesario descomponer los palets que han entrado en unidades más pequeñas o extraer piezas que llegan

flejadas, etc.

Dada la repercusión que puede tener una buena comprobación y, sobre todo, una correcta ubicación, en el rendimiento futuro del almacén, es preciso dotar a esta zona de la

amplitud e independencia máximas posibles.

Actualmente, la práctica totalidad de los productos que se manejan en un almacén están provistos de códigos de barras que pueden ser leídos por un escáner. Así, una vez

realizada la identificación de las unidades por parte del ordenador central del almacén, éste puede a su vez generar inmediatamente la etiqueta de ubicación de la

mercancía. Esta etiqueta puede ser leída posteriormente por un operador de una carretilla elevadora o por los escáneres de los sistemas mecánicos automáticos que haya en

el almacén para, en cualquiera de los dos casos, proceder a su colocación en donde corresponda.

El terminal de radiofrecuencia lee la información codificada del palet.

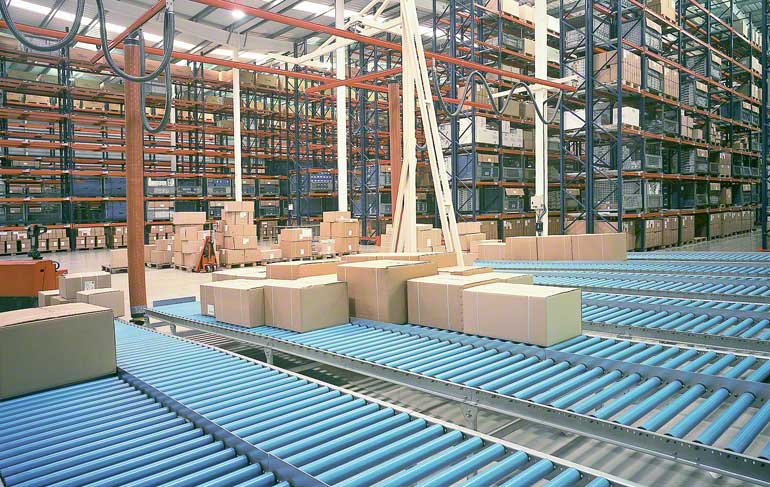

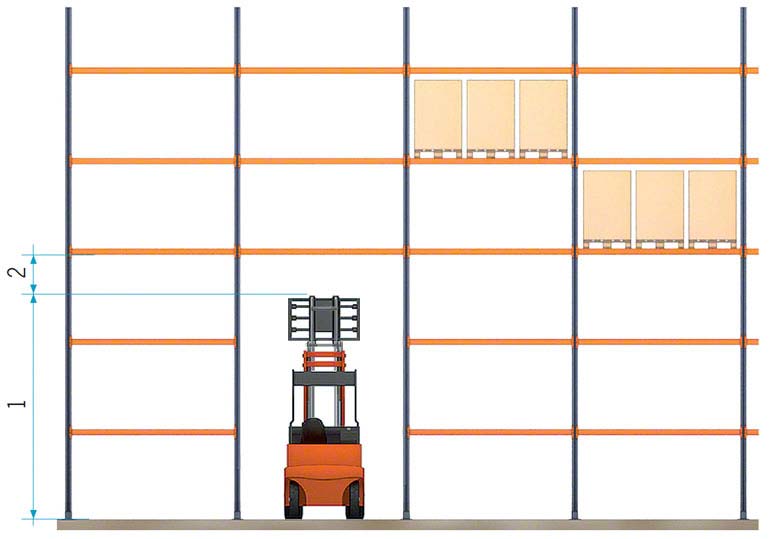

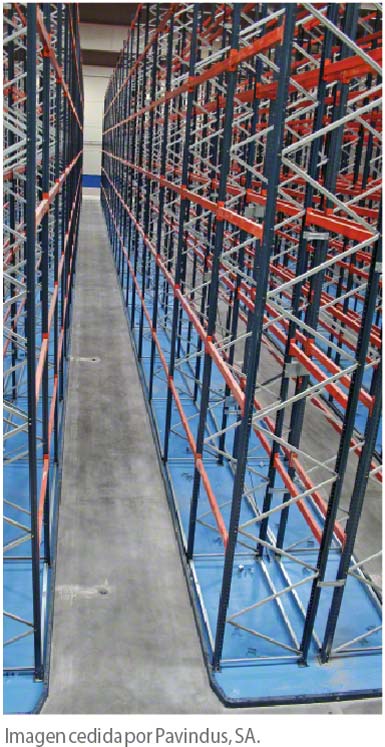

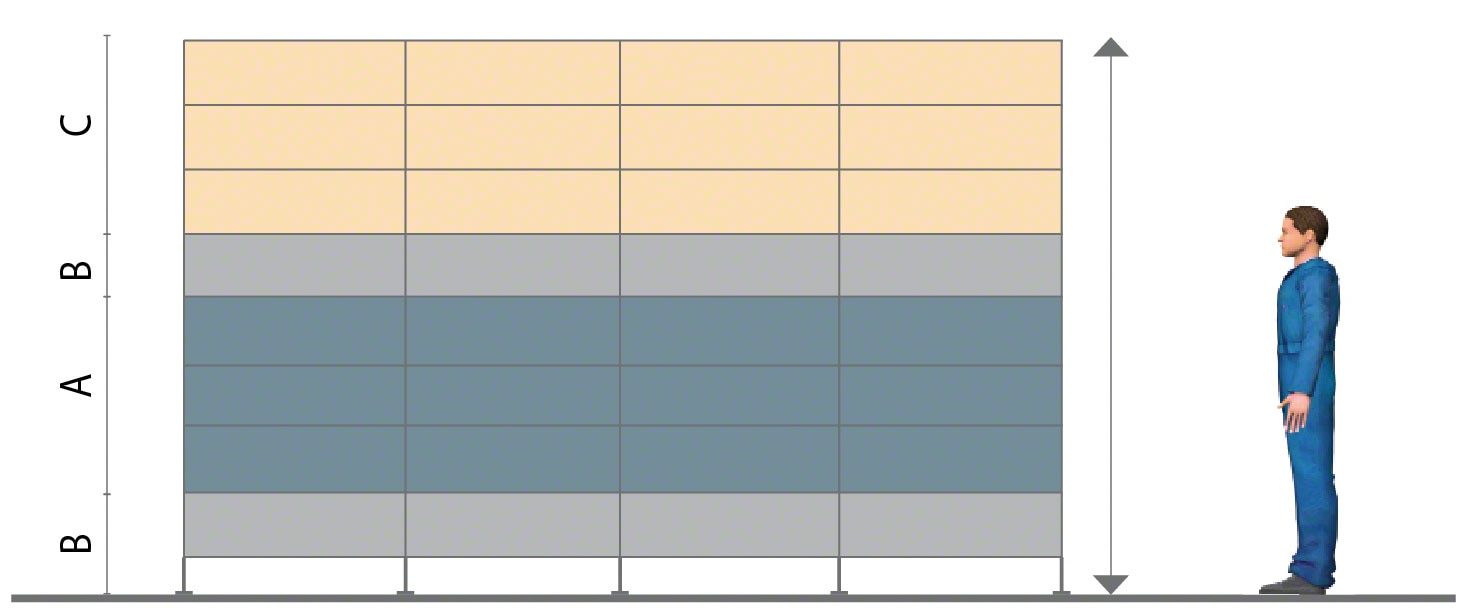

Zona de almacenaje (C)

La zona de almacenaje, propiamente dicha, es aquella que está únicamente destinada a alojar mercancía. Existen diferentes tipos de almacenamiento de la

mercancía: directamente en el suelo; directamente en el suelo, apilada

y en bloques; o en las estanterías. El elegir una u otra forma dependerá sobre todo del tipo de producto que haya que almacenar, de su capacidad de apilado o de la

cantidad y del tiempo que tenga que estar depositado.

El almacenamiento en pilas es aquel que se realiza colocando unas unidades de carga sobre otras sin más intermediación que el palet que les sirve de soporte.

Presenta la ventaja de un mejor aprovechamiento del espacio, debido a que no se generan posiciones sin usar. No todos los materiales pueden ser almacenados así y se ha de

tener en cuenta que, incluso aquellas mercancías que sí lo admiten tienen un límite de resistencia y, por lo tanto, una altura máxima de apilamiento. La gran desventaja de

este sistema es que no permite ningún tipo de accesibilidad, de forma que para poder tomar cualquier carga es necesario desmontar previamente la pila que exista encima de

ella.

El apilamiento se puede utilizar con dos tipos de carga principalmente, la de gran resistencia interna y la contenida en envases rígidos. Las mercancías

de gran resistencia interna, tales como los ladrillos de cerámica, los bloques de hormigón, etc., permiten un almacenaje directo, a veces incluso sin necesidad de

palet o cualquier otro sistema de soporte. Otras mercancías, como los piensos, cementos y áridos en general, que se almacenan en sacos, también permiten esta forma de

alojar la carga, gracias a su resistencia a la compresión, aunque sí que precisan de palets u otros sistemas de soporte para manejarlos adecuadamente.

Los envases rígidos, como las cajas de cartón, de madera o de plástico, pueden ser apilados de esta forma sin problemas, si bien la rigidez y la resistencia de estos

embalajes son los factores que determinarán la posibilidad de acumular más o menos unidades a mayor o menor altura.

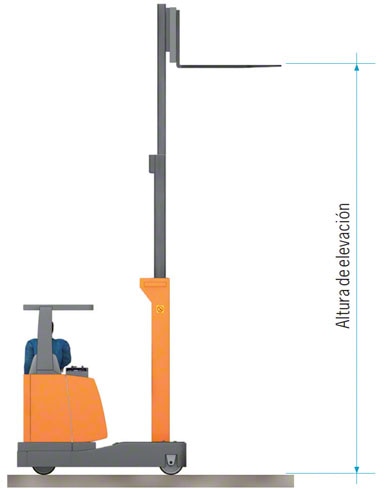

Cuando la necesidad de almacenamiento en altura supera la capacidad de resistencia al apilado de las unidades de carga o cuando se precisa una mayor accesibilidad para

obtener una mayor disponibilidad del producto, es necesario recurrir al uso de estanterías.

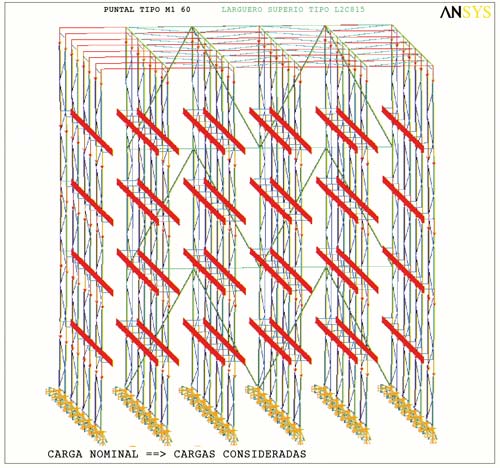

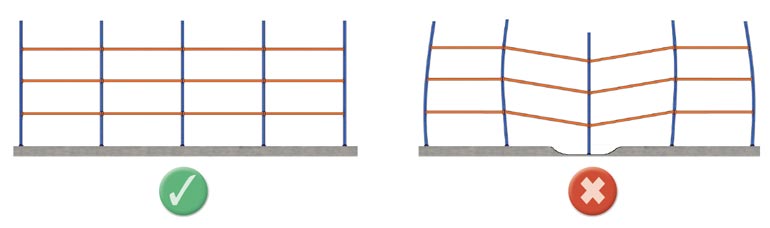

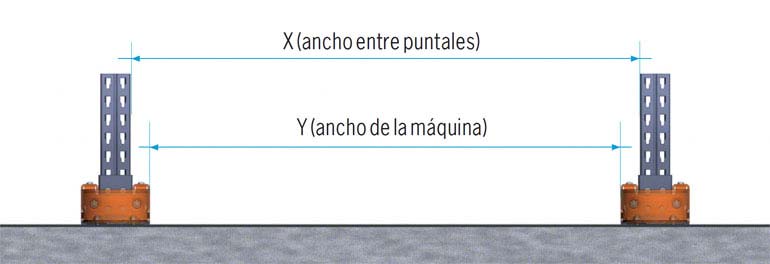

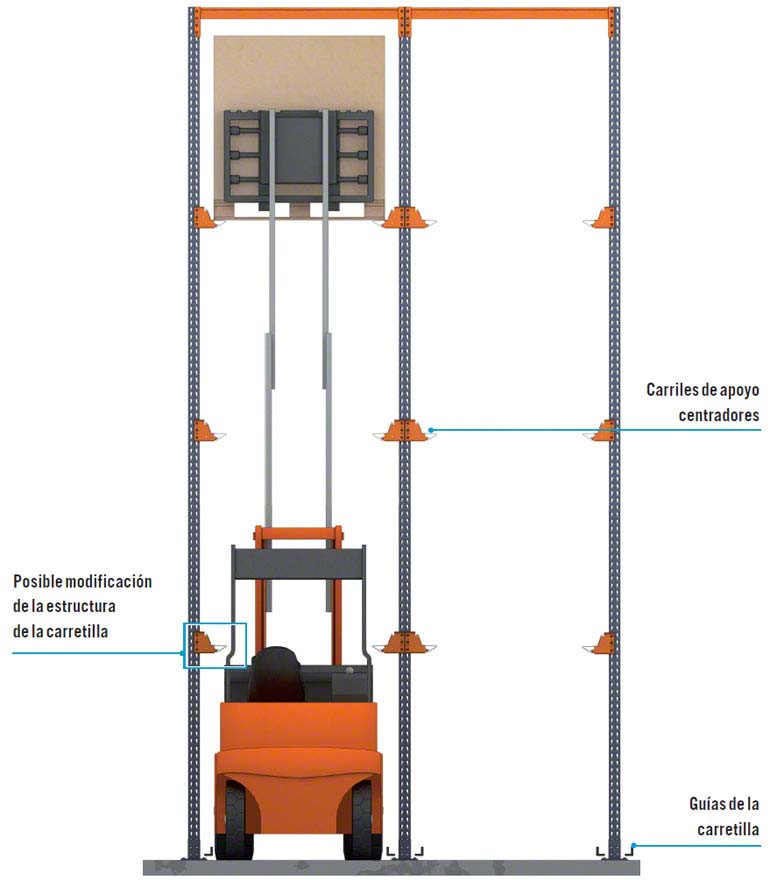

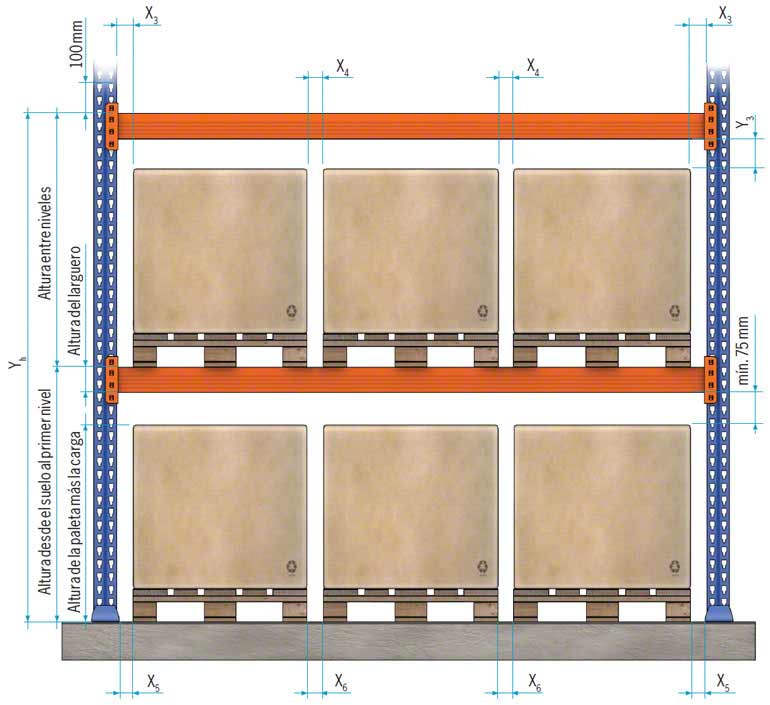

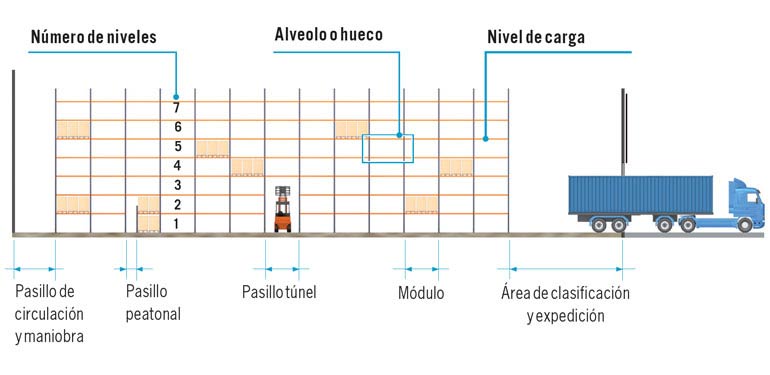

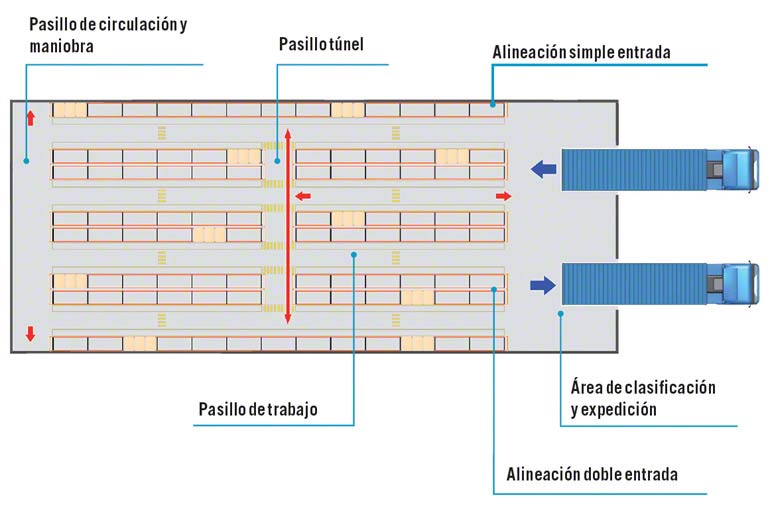

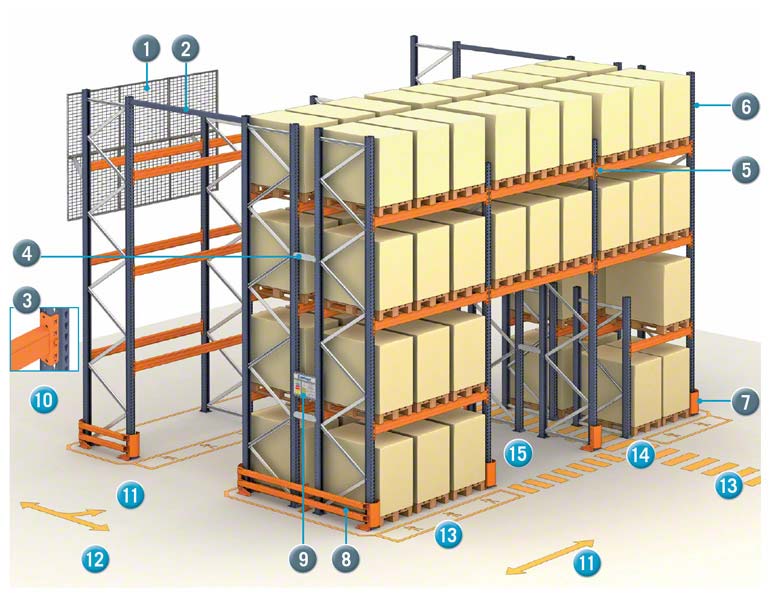

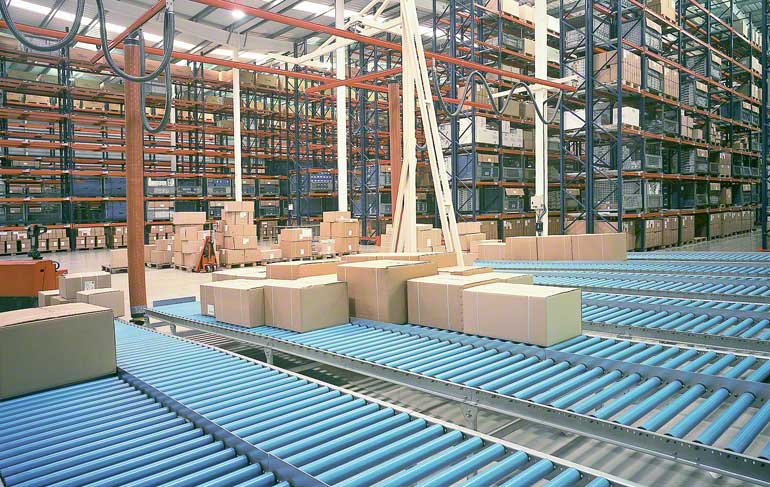

El almacenamiento en estanterías se realiza mediante la colocación de unas estructuras metálicas, que, básicamente, están formadas por bastidores y largueros debidamente

arriostrados. Estos elementos conforman una estructura multicelular que genera unos huecos en donde se pueden depositar las unidades de carga. La configuración y

disposición de las células (o alveolos) pueden variar para acomodarse a distintas operativas y necesidades de accesibilidad y acumulación de la carga, como ya se ha visto

en el capítulo “Sistemas de almacenaje”.

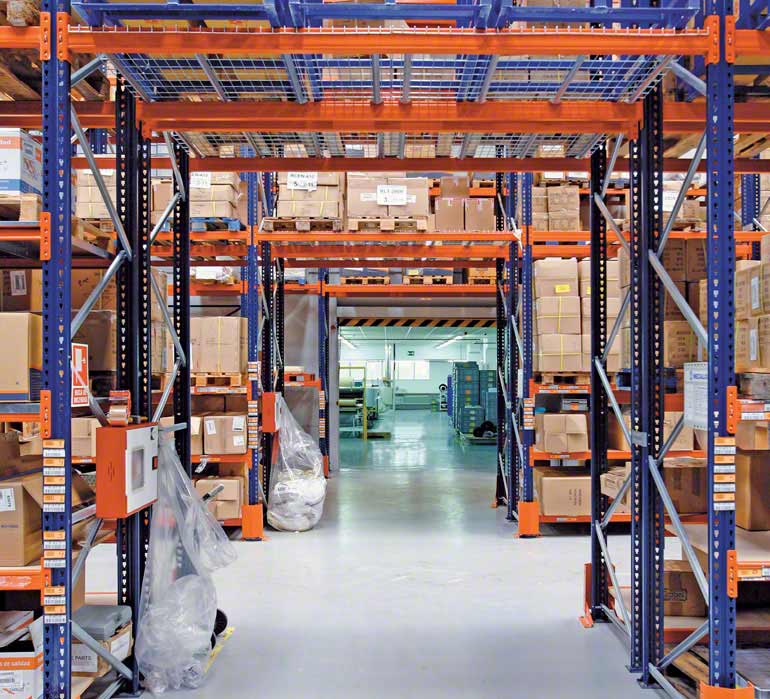

Almacén para una empresa de distribución.

Zonas de preparación de pedidos (D)

Estas áreas que se analizan ahora no son imprescindibles en todos los almacenes, tan sólo en aquellos en los que la mercancía de salida deba tener una configuración o

composición diferente a aquella con la que entró o que requiera cualquier otra modificación.

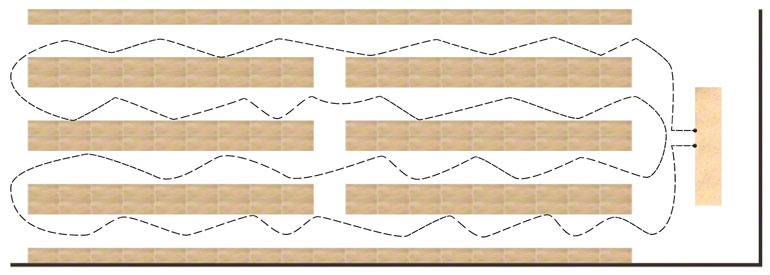

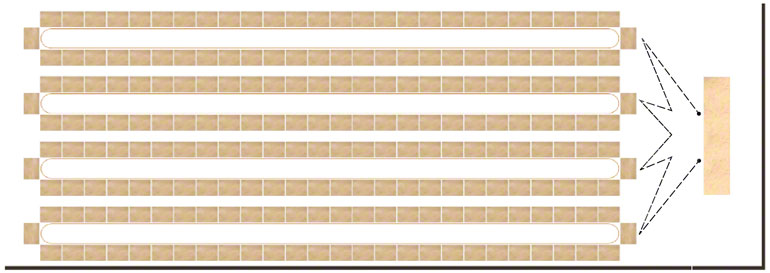

Las zonas de preparación de pedidos pueden estar integradas en las de almacenaje. Tal es el caso del picking en estantería. También pueden quedar separadas de aquél, así

como habilitarse en áreas específicas, generalmente dotadas de sistemas automáticos o semiautomáticos.

La imagen muestra la zona de preparación de pedidos de un almacén dedicado a la grifería y complementos para el baño.

Zonas de expedición (E)

Estas áreas están destinadas al embalaje de los pedidos preparados en las zonas que se han descrito en el punto anterior. Ya sea necesaria o no esa operación, esta zona

puede estar destinada,también, a la acumulación de las

mercancías que han de expedirse y que tendrán que cargarse en los vehículos de reparto o distribución.

Para una correcta velocidad de movimiento dentro del almacén, estos espacios deben diseñarse en un lugar específico y diferenciado del resto de la instalación.

Si se han habilitado zonas de recepción y expedición separadas, éstas deben disponer también de sendas zonas de carga y descarga. Por el contrario, si la recepción y la

expedición están próximas, basta con habilitar un único espacio de carga y descarga, si bien esta opción supone una mayor dificultad de control del flujo de mercancías y

del movimiento de vehículos.

Almacén para empresa de distribución.

Zonas de servicios

Una parte del almacén debe destinarse a algunas actividades que forman parte de los servicios de la instalación, tales como las oficinas generales y la de control, los

vestuarios, aseos y la carga de baterías de las máquinas de manutención.

Lo ideal es que la oficina de control esté situada en la zona de recepción y expedición y, a ser posible, entre las dos, con el objetivo de conseguir una mayor

operatividad y eficiencia en el trabajo del personal dedicado a ello.

Los vestuarios, aseos y oficinas generales pueden estar en cualquier parte del almacén, aunque su ubicación más lógica es en las cercanías de las oficinas de control. Una

buena solución para aproximar estos recursos es construir una entreplanta sobre la zona de recepción y expedición para instalar estas dependencias.

Por último, el espacio dedicado a la carga de las baterías de las máquinas de manutención debería estar aislado ydisponer de una buena ventilación, con el fin de conseguir

una mayor seguridad y evitar así cualquier incidente en las operaciones que se lleven a cabo en esta área.

FRANOLEAJE

FRANOLEAJE