Las funciones más importantes en la gestión de la logística interna

En la cadena de valor existen dos partes importantes sin las cuáles la empresa y el cliente no obtendrían un beneficio: la logística interna y la logística externa. En este artículo vamos a centrarnos en la logística interna y en sus funciones más importantes, para entender hasta qué punto este área es una pieza clave en la gestión de las organizaciones.

Artículos relacionados:

· ¿Cómo aprovechar los drones en la industria logística?

· ¿Qué es y para qué sirve en logística el ciclo PDCA?

· ¿Cómo pueden ayudarte las TIC en la logística de tu empresa?

· Casos de éxito de logística en eCommerce españolas

Actualmente, las actividades de la logística interna se han redefinido y han pasado de consistir en tener el producto justo, en el sitio justo, en el tiempo debido, a convertirse en todo un proceso de complejas acciones.

Cualquier empresa, independientemente de su tamaño, debe contar con una logística interna y es de vital importancia que continuamente se optimicen y mejoren los procesos. Cuanto más eficiente sea la logística interna, más ventajas y beneficios obtendrá la compañía con respecto a la competencia.

¿Qué es la logística interna?

La logística interna son las acciones y las actividades que se llevan a cabo para ordenar y organizar los flujos de materiales y de información, con el objetivo de garantizar un correcto servicio al menor costo posible. En otras palabras, es el proceso que agrupa las actividades, tareas y procesos que tienen lugar de puertas para dentro de la empresa.

Además, la logística interna permite que exista coordinación entre los recursos que obtiene la empresa y la demanda de los clientes. Cuanto más eficiente sea esta logística, mayor será la ventaja competitiva de la organización.

Los operadores logísticos se encargan, además de controlar el stock, de recibir las existencias de los proveedores y de la distribución de los medios de producción de forma adecuada.

Funciones de la logística interna

La principal función de la logística interna es proveer a todas las unidades operativas de la compañía los suministros necesarios y a tiempo. Esta tarea necesita de otras funciones que, juntas, cumplen con el objetivo de que la empresa funcione correctamente.

Las funciones más importantes que se realizan en logística interna son:

#1 Transportes internos

Sin transporte no hay movimiento, y sin movimiento no hay productos que lleguen a su destino. El transporte en la logística interna de la empresa es un factor esencial ya que sin él no se podría realizar el desplazamiento de los productos ya fabricados y preparados para su posterior distribución, venta y consumo.

#2 Inventario

El control de los inventarios es clave para garantizar que el proceso de logística en su conjunto funcione correctamente. El coste de las operaciones del control de inventarios es más elevado porque ocupa mayor espacio y además se necesita de la compra de equipos y de instalaciones. Se controlan y valoran las existencias de mercancías en los almacenes en cada momento.

El inventario debe contemplar, sobre todo, los fallos. Es decir, todos aquellos inconvenientes que puedan aparecer en la empresa y que necesiten soluciones a corto plazo. De esta manera, se debe tener un control riguroso de los posibles riesgos, como: accidentes laborales, falta de materiales, materias primas, falta de transporte, etc.

Una vez analizado el problema e investigado las posibles soluciones, los empleados pueden acceder al inventario y al plan de contingencia para resolver el problema rápidamente.

#3 Materias primas

La logística interna debe trabajar para que todas las materias primas se aprovechen y que no haya pérdidas importantes. Con ello se consigue adecuar el coste de las materias primas y reducir los gastos de transporte y de almacenamiento.

Por otro lado, si se implantan sistemas de producción en el tiempo justo, las materias primas y los productos fabricados estarán siempre disponibles en el momento en que se necesitan. De esta manera, se reducen los costos de inventario. También habría una mejor relación entre la empresa y los proveedores de los materiales.

Otras funciones que también desempeña la logística interna son:

· Obtención y compras. Realizar el pedido y adquirir el material y las materias primas necesarios para la elaboración del producto, así como vigilar la demora en los procesos.

· Almacenaje. Los operarios ubican, conservan y manipulan las mercancías durante el tiempo en el que éstas permanecen en la empresa.

· Empaquetado. Embalar los productos así como mantener los controles de calidad.

Todas estas tareas permiten alcanzar los objetivos siguientes:

· Valorar las mercancías utilizando el método más adecuado a cada situación.

· Controlar, ordenar y organizar las mercancías.

· Gestionar eficientemente el almacén.

· Determinar los materiales que se necesitan.

· Definir los recursos humanos.

La empresa debe trabajar en la mejora continua de todas las funciones de la logística interna, ya que, al mejorar esas actividades, aumentan otros aspectos como la eficiencia o la ventaja competitiva.

El análisis ABC es una sistemática de clasificación muy sencilla usada frecuentemente a la hora de diseñar la distribución óptima de inventarios en almacenes. Esta metodología es usada sobre todo en el sector logístico, tiendas y almacenes de stock de todo tipo. Su propósito es optimizar la organización de los productos de forma que los más solicitados se encuentren al alcance más rápidamente y de esta forma reducir tiempos y aumentar la eficiencia.

Cómo hacer un análisis ABC

Para realizar un análisis ABC primeramente hay que determinar cuáles son los artículos más importantes que tenemos en el almacén. Posteriormente los diferenciamos en 3 grupos:

– Artículos de tipo A: Se refieren a los más importantes (los más usados, más vendidos o más urgentes). Suelen ser los que más ingresos dan.

– Artículos de tipo B: Son aquellos de menor importancia o de una importancia secundaria.

– Artículos de tipo C: Estos son aquellos que carecen de importancia. Muchas veces tenerlos en el almacén cuesta más dinero que el beneficio que aportan.

Una vez hecha la asignación se procederá a colocar los artículos de Tipo A en las zonas más alcanzables: en la entrada del almacén, en la parte delantera de las estanterias, en las zonas mas transitadas de las tiendas… del mismo modo los artículos Tipo B y C que son los menos solicitados estarán colocados en las zonas menos accesibles, ya que la necesidad de disponer de ellos es menor

El método ABC permite aumentar la eficiencia de los almacenes al ahorrar tiempo a los encargados a la hora de coger y dejar los artículos, puesto que pueden tener mejor controlados los items más solicitados y requerir menos movimientos para gestionarlos. Por último, se puede mejorar aun más esta sistemática con una buena Gestión de stocks que contemple más unidades almacenadas de los productos que tengan más demanda.

Más metodologías que te pueden interesar:

> Herramientas de planificación

> Herramientas de evaluación y control

> Herramientas de mejora

> Otras herramientas

MODELO DE PEDIDO ÓPTIMO O MODELO DE WILSON

El modelo de Wilson tiene como objetivo determinar el volumen o la cantidad de pedido que se quiere realizar, de tal manera que optimice el sistema de gestión de inventarios.

Este modelo es aplicable siempre que:

- La empresa se aprovisione por lotes de producto (comprados a los proveedores o fabricados por el departamento de producción) de cantidad constante, que se ha de determinar.

- La demanda del producto (cantidades totales que se compran al proveedor o que se fabrican en producción) sea constante y conocida a lo largo de todo el periodo de gestión.

- El precio del producto y el plazo de aprovisionamiento sean constantes y conocidos.

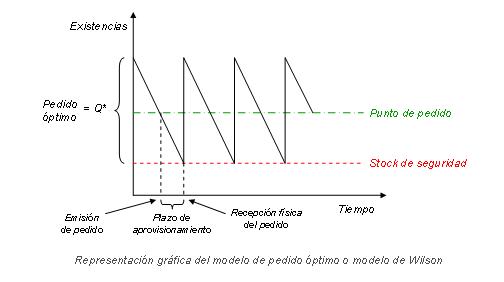

La representación gráfica del modelo de pedido óptimo es la siguiente:

Cuando el nivel de existencias baja hasta el punto de pedido, se gestiona un nuevo pedido. El tiempo que transcurre entre la emisión del pedido y la recepción física del material es el plazo de aprovisionamiento, es decir, el tiempo que tarda el proveedor en entregar el material (parámetro que es fijo y conocido). Mientras la empresa espera a que se le entregue el pedido, el nivel de existencias baja (sin llegar a ser más bajo que el stock de seguridad) hasta que lo recibe.

El coste de gestión está formado por los siguientes elementos:

- Coste de adquisición, CA.

P = Precio de compra

D = Demanda esperada de producto

Cuando una empresa no compra el producto sino que lo fabrica, entonces CA también es el coste total de fabricación, donde cf es el coste unitario del producto fabricado.

- Coste de pedido, CP.

s = coste unitario de los gastos de hacer un pedido (costes administrativos, teléfono, correo, etc.)

s = coste unitario de los gastos de hacer un pedido (costes administrativos, teléfono, correo, etc.)

N = Nº de pedidos realizados en total

Q = Volumen de pedidos

a + volumen de pedido, – coste de pedido (porque se tendrán que realizar menos pedidos)

- Coste de almacenamiento, CAL.

Es el coste total del mantenimiento de inventarios en el almacén: alquiler de los almacenes, costes salariales del personal, seguros, energía, depreciación, costes financieros, etc. Es decir, en general, el conjunto de costes que supone el mantenimiento de un almacén.

g = Coste de almacenar una unidad de producto en el periodo considerado

g = Coste de almacenar una unidad de producto en el periodo considerado

Q/2 = Media de stocks, suponiendo que la demanda es constante

SS = Stock de seguridad

a + volumen de pedido, + coste de almacenamiento (porque habrá más stocks)

Cuando g es complicado de calcular con exactitud, se utiliza una aproximación suponiendo que g se puede expresar como el coste de oportunidad de mantener una unidad en el almacén, es decir, el coste de los recursos financieros inmovilizados para mantener un cierto nivel de stock. Entonces, g se calcula como: g = r*p

r = Tipo de interés del mercado

p = Precio de compra del bien almacenado (visto al principio)

En general, el coste total de gestión de inventarios es:

Podemos observar que CA no depende del volumen de pedido (Q),

pero CP y CA sí.

Podemos observar que CA no depende del volumen de pedido (Q),

pero CP y CA sí.

Para obtener el pedido óptimo se debe optimizar la función que representa el coste total de gestión de inventarios respecto de la variable que representa el volumen de pedido. Matemáticamente supone minimizar esta función, derivándola respecto de Q e igualando a cero para encontrar un mínimo asociado al pedido óptimo Q*.

Si derivamos CTG respecto de Q e igualamos a cero obtenemos:

Una vez que se ha calculado el volumen de pedido óptimo, se pueden calcular otros parámetros importantes del modelo de Wilson como:

- Número de pedidos al año: N = D/Q

- Tiempo que debe pasar entre dos pedidos, T*, conocido como cadencia óptima de los pedidos. Si se sabe que se hacen N pedidos al año, entonces: T* = 360/N (en días)

- El punto de pedido, es decir, el nivel de las existencias que obliga a realizar un pedido de aprovisionamiento.

PP = Demanda estimada durante el plazo de aprovisionamiento + stock de seguridad

Importancia del control del stock

Cualquier restaurante, cualquier hotel, tiene dos tipos de clientes, en el sentido más amplio y desde el punto de vista del almacén:

- Por un lado el cliente externo, aquel que requiere y paga por nuestros servicios.

- Por otro lado el cliente interno, cualquier departamento del establecimiento que demanda mercaderías o materias primas para la producción.

Para dar satisfacción a la demanda de ambos tipos es fundamental un adecuado nivel de stock. Desde el punto de vista productivo un almacén bien surtido evitará problemas de abastecimiento y garantizará las materias primas necesarias para nuestros departamentos operativos, no obstante, hay que garantizar la rentabilidad de la función de aprovisionamiento, que se consigue no sólo con economías de escalas sino también con un uso racional de los recursos financieros del negocio.

Una buena logística del almacén depende de un adecuado control del inventario de nuestra materia prima. No obstante, hay que tener presente que no podemos controlar todas las circunstancias que afectan al ciclo de almacenamiento, por lo que un adecuado stock de seguridad nos ayudará a mantener constante nuestro servicio con el menor sobresalto posible, con lo que el servicio a nuestros clientes no se verá afectado.

No obstante, mantener un stock ajustado eleva las probabilidades de que se produzca una rotura de stocks, es por ello fundamental una buena gestión de este.

Definición de rotura de stock

Podemos definir la rotura de stocks como la demanda solicitada por el cliente y no satisfecha por nuestro negocio debido a la insuficiencia de nuestro estocaje.

Consecuencias de una mala gestión

Una mala gestión de stocks nos afecta de la siguiente manera:

- Disminución de las ventas.

- Daño en la imagen del establecimiento.

- Pérdida de confianza de nuestros clientes.

- Incremento de costes por transportes urgentes.

- Sobre coste del producto por compra urgente.

- Otros costes asociados a la rotura.

Causas de una mala gestión

¿Cuáles son las causas más importantes de la rotura de stocks?, podemos enumerar las siguientes:

- Mala previsión de ventas.

- Mala previsión de disponibilidad de materia prima.

- Mala coordinación entre departamentos.

- Ventas irregulares y/o imprevistas.

- Retrasos en la entrega del proveedor.

Coste de la rotura de stocks

El coste de la rotura reviste cierta complejidad, especialmente por los costes intangibles asociados a la desconfianza y pérdida de imagen, no obstante, simplificando, lo podemos calcular a través de la siguiente fórmula:

Coste de la rotura de stock = margen bruto de oportunidad + costes asociados

Donde el margen bruto se define como el coste de oportunidad por la venta perdida por esta causa, su fórmula sería:

Margen bruto de oportunidad = venta no realizada – coste de la venta previsto para la venta no realizada (materia prima en el caso de un restaurante)

Donde los costes asociados serían:

Costes asociados = sobrecoste por compra urgente + coste de transporte urgente + otros costes asociados

En cualquier caso el cálculo del coste por la mala imagen proyectada y por la pérdida de confianza de nuestros clientes es de muy difícil realización.

Stock de seguridad

El stock de seguridad entra en juego para evitar, en la medida de lo posible, la indeseada rotura de stock y no será siempre el mismo, dependerá de:

- La época.

- La estacionalidad.

- La demanda.

- Los proveedores.

- La disponibilidad económica.

- El espacio disponible.

Por todo lo expuesto, el éxito en la gestión de nuestro almacén dependerá en buena medida de aprovisionarnos con la cantidad necesaria de cada producto en cada momento ajustando las cantidades a las necesidades de nuestra demanda.

Cálculo, introducción

Para calcular nuestro stock deberemos tener en cuenta los siguientes parámetros:

- Stocks:

- Mínimo (SM).

- De seguridad (SS).

- Plazo de

entrega del proveedor:

- Entrega habitual (EH).

- Entrega con retraso (ER).

- Demanda media (DM).

Stock mínimo, fórmula

El stock mínimo se calculará en función de la demanda media y del número de días que tarda el proveedor en servirnos:

SM = EH x DM

Stock mínimo, ejemplo

Si un proveedor tarda en servirnos 7 días y el consumo medio de un artículo es de 100 al día, el cálculo del stock mínimo sería:

SM = 7 x 100 = 700 unidades

Stock de seguridad, fórmula

En cuanto al stock de seguridad, la fórmula quedaría como sigue:

SS = SM + (ER –EH) x DM

De esta forma nos garantizamos que no exista rotura de stocks, incluso cuando existen problemas de suministros.

Stock de seguridad, ejemplo

El cálculo del stock de seguridad del artículo anterior, teniendo en cuenta los siguientes datos:

- Periodo de entrega habitual: 7 días.

- Periodo de entrega con retraso: 10 días.

- Demanda prevista en temporada alta 100 unidades al día.

Sería:

SS = 700 + (10 – 7) x 100 = 1.000 unidades.

Visión gráfica

Gráficamente podemos expresar la evolución del stock del ejemplo anterior manteniendo la seguridad de la manera siguiente:

Análisis gráfico de la evolución del stock

FRANOLEAJE

FRANOLEAJE